အလူမီနီယံအလွိုင်း မော်တော်ကားဘီးများ ထုတ်လုပ်မှုကို အဓိကအားဖြင့် အောက်ပါ အမျိုးအစားများ ခွဲခြားထားသည်။

1. Casting လုပ်ငန်းစဉ်-

• ဆွဲငင်အားပုံသွင်းခြင်း- မှိုထဲသို့ အရည်လူမီနီယံသတ္တုစပ်ကို လောင်းထည့်ကာ မှိုကို ဆွဲငင်အားအောက်တွင်ဖြည့်ကာ ပုံသဏ္ဍာန်အဖြစ် အေးအောင်ပြုလုပ်ပါ။ ဤလုပ်ငန်းစဉ်သည် အသေးစားထုတ်လုပ်မှုအတွက် သင့်လျော်သော စက်ကိရိယာ ရင်းနှီးမြှုပ်နှံမှု နည်းပါးပြီး ရိုးရှင်းသော လည်ပတ်မှုရှိသည်။ သို့သော်၊ သတ္တုထုတ်ခြင်း၏ ထိရောက်မှု နည်းပါးသည်၊ ထုတ်ကုန် အရည်အသွေး ညီညွတ်မှု ညံ့ဖျင်းပြီး ချွေးပေါက်များနှင့် ကျုံ့သွားခြင်းကဲ့သို့သော ပုံသဏ္ဍာန် ချို့ယွင်းချက်များ ဖြစ်ပေါ်လာတတ်သည်။

• ဖိအားနည်းသောသွန်းလုပ်ခြင်း- အလုံပိတ် Crucible တွင် အလူမီနီယံအလွိုင်းအရည်ကို ဖိအားအောက်တွင် ခိုင်မာစေရန် အင်မိုင်းဓာတ်ငွေ့မှတစ်ဆင့် ဖိအားနည်းသော မှိုထဲသို့ ဖိထားသည်။ ဤလုပ်ငန်းစဉ်မှထုတ်လုပ်သောသွန်းများသည်သိပ်သည်းသောဖွဲ့စည်းပုံ၊ ကောင်းမွန်သောအတွင်းပိုင်းအရည်အသွေး၊ မြင့်မားသောထုတ်လုပ်မှုထိရောက်မှု၊ အစုလိုက်အပြုံလိုက်ထုတ်လုပ်မှုအတွက်သင့်လျော်သည်၊ သို့သော်စက်ပစ္စည်း၏ရင်းနှီးမြှုပ်နှံမှုသည်ကြီးမားသည်၊ မှိုလိုအပ်ချက်များမြင့်မားသည်၊ မှိုကုန်ကျစရိတ်လည်းမြင့်မားသည်။

• Spin Casting- ၎င်းသည် ဖိအားနည်းသော ပုံသွင်းခြင်းအပေါ် အခြေခံ၍ ပိုမိုကောင်းမွန်သော လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ ပထမဦးစွာ၊ ဘီး၏ဗလာကို ဖိအားနည်းသောပုံသဏ္ဍာန်ဖြင့် ဖွဲ့စည်းထားပြီး၊ ထို့နောက် ဗလာကို လှည့်စက်ပေါ်တွင် တပ်ဆင်ထားသည်။ အနားကွပ်အစိတ်အပိုင်း၏ဖွဲ့စည်းပုံသည် တဖြည်းဖြည်း ပုံပျက်သွားပြီး လှည့်နေသော ပုံစံခွက်နှင့် ဖိအားများဖြင့် တိုးလာသည်။ ဤလုပ်ငန်းစဉ်သည် ဖိအားနိမ့်ကျခြင်း၏ အားသာချက်များကို ထိန်းသိမ်းထားရုံသာမက ဘီး၏ ကြံ့ခိုင်မှုနှင့် တိကျမှုကိုလည်း မြှင့်တင်ပေးသည့်အပြင် ဘီး၏အလေးချိန်ကိုလည်း လျှော့ချပေးပါသည်။

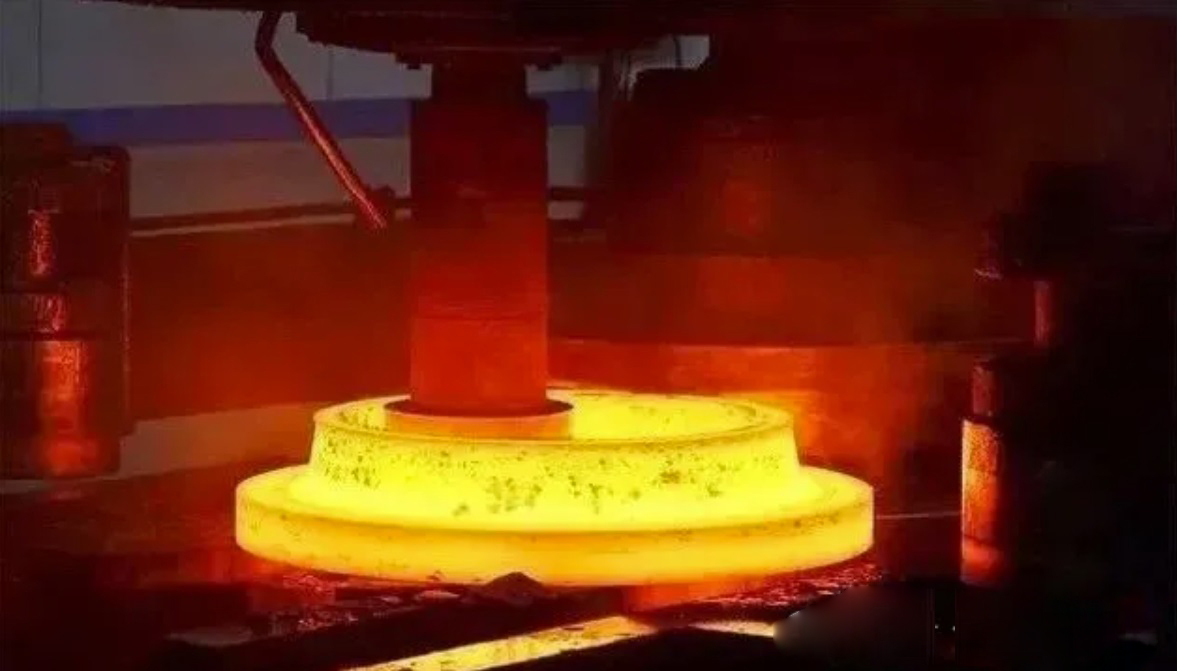

2. အတုလုပ်ခြင်းလုပ်ငန်းစဉ်

အလူမီနီယံအလွိုင်းကို အပူချိန်တစ်ခုအထိ အပူပေးပြီးနောက် ၎င်းကို အတုလုပ်ထားသော ဖိခြင်းဖြင့် မှိုတစ်ခုအဖြစ် အတုလုပ်သည်။ အတုလုပ်ခြင်း လုပ်ငန်းစဉ်များကို အောက်ပါ နှစ်မျိုး ခွဲခြားနိုင်သည်။

• သမားရိုးကျ အတုလုပ်ခြင်း- အလူမီနီယမ် သတ္တုတွင်း တစ်ခုလုံးကို ဖိအားမြင့်မားစွာအောက်တွင် ဘီးပုံသဏ္ဍာန်အဖြစ် တိုက်ရိုက် အတုလုပ်ထားသည်။ ဤလုပ်ငန်းစဉ်မှထုတ်လုပ်သောဘီးသည် မြင့်မားသောပစ္စည်းအသုံးပြုမှု၊ စွန့်ပစ်ပစ္စည်းနည်းပါးမှု၊ အတုလုပ်ခြင်း၏အလွန်ကောင်းမွန်သောစက်ပိုင်းဆိုင်ရာဂုဏ်သတ္တိများ၊ အားကောင်းပြီး ခိုင်ခံ့မှုရှိသည်။ သို့သော် စက်ကိရိယာ ရင်းနှီးမြှုပ်နှံမှု ကြီးမားသည်၊ လုပ်ငန်းစဉ်သည် ရှုပ်ထွေးပြီး အော်ပရေတာ၏ နည်းပညာအဆင့် မြင့်မားရန် လိုအပ်သည်။

• Semi-အစိုင်အခဲအတုပြုလုပ်ခြင်း- ပထမ၊ အလူမီနီယံအလွိုင်းကို တစ်ပိုင်းအစိုင်အခဲအခြေအနေသို့ အပူပေးပြီး၊ ထိုအချိန်တွင် အလူမီနီယံအလွိုင်းသည် အရည်ထွက်မှုရှိပြီး အတုလုပ်နိုင်စွမ်းရှိပြီး၊ ထို့နောက် အတုလုပ်ပါ။ ဤလုပ်ငန်းစဉ်သည် အတုလုပ်ခြင်းလုပ်ငန်းစဉ်တွင် စွမ်းအင်သုံးစွဲမှုကို လျှော့ချနိုင်ပြီး ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးပြီး ဘီး၏အရည်အသွေးကိုလည်း မြှင့်တင်ပေးနိုင်ပါသည်။

3. ဂဟေဆော်ခြင်းလုပ်ငန်းစဉ်

စာရွက်ကို ဆလင်ဒါထဲသို့ လှိမ့်ပြီး ဂဟေဆော်ကာ မှိုဖြင့် ဘီးအနားကွပ်တစ်ခုသို့ ရိုးရှင်းစွာ စီမံခြင်း သို့မဟုတ် ဖိခြင်းဖြစ်ပြီး၊ ထို့နောက် ဘီးတစ်ခုထုတ်လုပ်ရန်အတွက် ကြိုတင်ကာစ်ဘီးပြားကို ဂဟေဆော်ပါသည်။ ဂဟေနည်းလမ်းသည် လေဆာဂဟေ၊ အီလက်ထရွန်အလင်းတန်းဂဟေဆော်ခြင်းစသည်ဖြင့် ဖြစ်နိုင်သည်။ ဤလုပ်ငန်းစဉ်သည် မြင့်မားသောထုတ်လုပ်မှုထိရောက်မှုရှိသော သီးခြားထုတ်လုပ်မှုလိုင်းတစ်ခုလိုအပ်ပြီး အစုလိုက်အပြုံလိုက်ထုတ်လုပ်မှုအတွက် သင့်လျော်သော်လည်း ပုံပန်းသဏ္ဌာန်သည် ညံ့ဖျင်းပြီး ဂဟေဆက်ခြင်းအရည်အသွေးပြဿနာများသည် ဂဟေအမှတ်များတွင် ဖြစ်ပွားလေ့ရှိပါသည်။

တင်ချိန်- နိုဝင်ဘာ ၂၇-၂၀၂၄